介紹

--前言--

鋼鐵材料為今日人類生活中不可或缺的重要資源。然而因其本身特性使然,使得"銹蝕"無日不時伴隨著我們,並無時無刻地損耗著我們的資源-鋼鐵。尤其,台灣地處高溫高濕的海洋性季風的惡劣環境下,"銹蝕"問題較其他各國更為嚴重。

先進諸國,很早就注意到"銹蝕"的嚴重性,據估計,因防蝕所造成的損失,在日本一年約達國民生產毛額(GNP)的3.5%,在美國,則為4.2%,在英國為3.5%,德國為3%,而台灣則遠超過以上國家。如以日本之3.5%來計算,在2015年我們不知不覺中損失了新台幣5,865.65億元(2015年國民生產毛額約為新台幣16兆7590億)。所以先進國家均成立了有關的防蝕技術研究機構,以採取各種有效的措施,來避免或減少其損失。然而我國目前似乎尚沒有一主要機構來正視此一問題。因此,到處可以看到因防蝕技術不良或防蝕方法錯誤所造成的「銹蝕」景觀,實在令人非常痛心。

熱浸鍍鋅防蝕技術是目前各先進國家,使用最廣泛,也是最有效的大氣防蝕方法,其性能、特點及經濟效益,在本簡介中均有論及。盼能藉著本簡介之說明,使大家對熱浸鍍鋅之防蝕方法,有更深一層的認識,並加以採用。但願我們早日在台灣各地都可以看到那沉著、穩健的「鋅」的色彩,充滿在我們生活中的每一個角落而為我們人類有限的資源,負起維護保衛的重責大任。

熱浸鍍鋅的使用已有170年以上的歷史了,其原理至今仍無改變。且因有無數的研究報告針對其作業流程作詳細檢討,因此才有從最原始的濕式鍍鋅演變至今的乾式及連續式等作業。其防蝕效果也被公認為是目前最好的,且最具經濟效益的。據估計,全世界每年經熱浸鍍鋅保護的鋼材約有20,000,000 tons,其對人類有限資源之維護價值實在是難以估計。

先進國家熱浸鍍鋅的使用已非常廣泛,舉凡電力、電信、道路、運輸、橋梁、港灣、建築等都使用,所以「有鐵的地方,就有熱浸鍍鋅」應不為過。台灣地區身處亞熱帶潮濕型海洋性環境,腐蝕問題比其它各國嚴重有過之而無不及,但卻因對於防蝕問題之警覺性不夠,使得隨處可見鋼鐵因銹蝕而廢棄的景觀,實在值得令人深思。

--熱浸鍍鋅流程簡介--

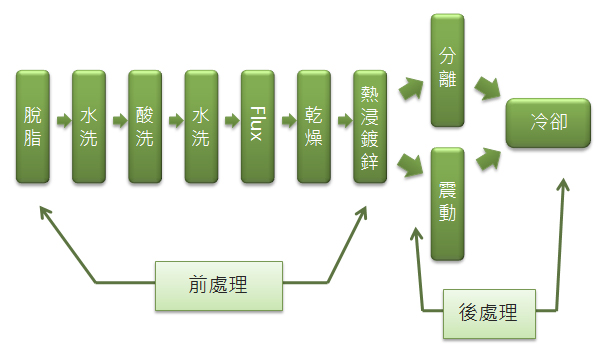

熱浸鍍鋅的原理,簡單的說即是將已清洗潔淨的鐵件,經由Flux 的潤濕作用,浸入鋅浴中,使鋼鐵與熔融鋅反應生成一合金化的皮膜。 其作業流程簡示如下:

良好的熱浸鍍鋅作業,應是各製程均在嚴格的管制下,徹底發揮該製程的功能。且若前一製程的不良,會造成後續製程的連鎖不良反應,而大量增加作業成本或造成熱浸鍍鋅不良品。若前處理不良,則熔鋅無法與鋼鐵正常完全反應形成完美的鍍鋅層組織。若後處理不良,則容易破壞鍍鋅層外觀,降低鍍鋅的商品價值等。

--熱浸鍍鋅的優點--

- 整個鐵材表面均受到保護,無論在凹陷處管件內部,或任何其它塗層 很難進入之角落,溶融鋅均很容易均勻的覆蓋上。

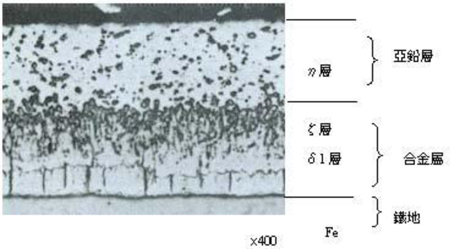

- 鍍鋅層之硬度值比鋼材還大。如圖1 ,最上層之Eta layer 只有 70 DPN 硬度,故易受碰撞而凹入,但下層之Zeta layer 及 delta layer 分別有179及211 DPN 硬度值比鐵材的159 DPN硬度值最還 高,故其抗衝擊及抗磨耗性均相當良好。

圖 1:熱浸鍍鋅皮膜斷面顯微鏡組織

| 鐵地(Base steel) | 為原來之鐵基,一般硬度約為159 DPN hardness。 |

| ζ層(Zeta layer) | 最靠近鐵基之一層緻密合金層,構造複雜,富有韌性及延展性,以Fe Zn7之化成存在,鐵含量約7~11 %。 |

| δ1層(Delta layer) | 為一顯著單斜系柱狀組織,以Fe Zn13化成存在,鐵含量約6%,硬度值約179 DPN。 |

| η層(Eta layer) | 最上部之純鋅層,為一稠密六方晶系,質軟、富於延展性,變形加工不易破裂。鋅純度約98.5 %以上,硬度值約70 DPN。 |

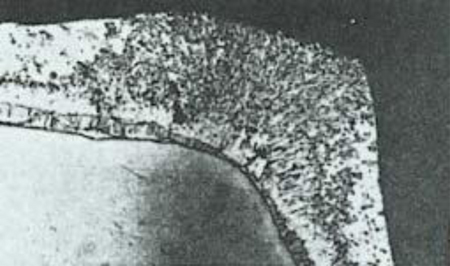

- 在邊角區,鋅層往往比其它地方還厚,參照圖2,且有良好的韌性 及抗磨耗性。而其它塗層在此邊角處,往往是最薄最不易施工,最 易受傷害處,故常須再維護。

圖 2:鋼構件邊角之鍍鋅層較厚

- 即使因受很大的機械傷害或其它原因而造成一小部份的鋅層脫落,致使鋼鐵底材裸露,此時,此處周圍的鋅層會發揮犧牲陽極的功能,保護鋼鐵使其不受浸蝕。而其它防蝕方法則剛好相反,銹會馬上生成,且迅速漫延至塗層下面,引起塗層剝落,如圖3所示。

| 熱浸鍍鋅 | 塗裝 | |

| 原表材 |  |  |

| 破裂發生 |  |  |

| 腐蝕狀態 |  |  |

| 結果 | 抑制腐蝕(犧牲陽極) | 加速腐蝕 |

- 鋅層在大氣中的消耗是非常緩慢的,如表1所示,是可預期的。其壽命遠超過其它防蝕方法。

| 曝放地點 | 1年期 | 10年期 | ||

| 碳鋼 腐蝕速率 (µm/yr ) | 鋅 腐蝕速率 (µm/yr ) | 碳鋼 腐蝕速率 (µm/yr ) | 鋅 腐蝕速率 (µm/yr ) | |

| 臺北市 (陽明山) | 53.50 | 2.6 | 15.39 | 1.88 |

| 新北市 (貢寮區澳底) | 213.00 | 2.4 | -- | 1.94 |

| 桃園縣 (觀音工業區) | 112.70 | 2.9 | 51.11 | 1.27 |

| 臺南市 (安平港) | 55.30 | 1 | 12.13 | 1.07 |

| 高雄市 (中鋼小港廠區) | 62.10 | 2.3 | 10.64 | 1.86 |

| 屏東縣 (枋山鄉) | 55.30 | 2.6 | -- | -- |

| 臺東縣 (大武鄉) | 55.20 | 0.8 | 11.97 | 0.83 |

| 花蓮縣 (花蓮港) | 20.80 | 1.1 | 14.90 | 4.36 |

| 澎湖縣 (馬公市) | 456.50 | 1.6 | -- | 1.01 |

| 金門縣 (金門科技大學) | 59.50 | 2.3 | 15.72 | 1.00 |

| 雲林縣 (麥寮工業區) | 75.01 | 4.91 | 85.83 | 1.10 |

| 南投縣 (溪頭) | 14.72 | 1.91 | 4.95 | 0.71 |

| 台中市 台中港 (臺中火力發電廠、港研中心) | 105.30 | 9.03 | 30.26 | -- |

| 台北市 (臺科大 T3大樓) | 16.07 | 0.87 | 13.62 | 0.93 |

| 資料來源:金屬材料長期大氣曝放試驗與資料庫建置計畫(交通部運輸研究所運輸技術研究中心109.05) | ||||

- 鍍鋅層在某一環境的壽命,主要視鍍鋅層厚度而定。鍍層厚度又受鋼鐵厚度之厚薄而影響,即越厚的鋼鐵容易獲得較厚的鍍層,故同一個鋼構中厚的鋼鐵部位一定可得到較厚的鍍層,且可得到更長的壽命,如表1所示。

| 腐蝕性分類 | 鋅金屬的腐蝕速率 (rlin,μm/yr) | 耐用年限(年) | ||

| 600 g/m2 | 550 g/m2 | 350 g/m2 | ||

| C1 | rlin≦0.05 | >100 | >100 | >100 |

| C2 | 0.05<rlin≦0.4 | >100 | >100 | >100 |

| C3 | 0.4<rlin≦1.1 | 68.2~ >100 | 62.5~ >100 | 39.8~ >100 |

| C4 | 1.1<rlin≦2.2 | 34.1~68.2 | 31.3~62.5 | 19.9~39.8 |

| C5* | 2.7<rav≦5.5 | 13.6~27.8 | 12.5~25.5 | 8.0~16.2 |

| CX* | 5.5<rav≦16 | 4.7~13.6 | 4.3~12.5 | 2.7~8.0 |

| 註:*為鋅金屬最初10年之平均腐蝕速率。C1~C4為鋅金屬穩定態(30年之平均)的腐蝕速率。 | ||||

- 因美觀、藝術,或腐蝕特別嚴重的環境,鍍鋅層上可再施以油漆處理duplex system,只要油漆的系統選用正確、施工容易,其防蝕效果也比單獨油漆或熱浸鍍鋅之壽命加起來還要好,約可達1.5~2.3倍之壽命,如表2所示。

| 腐蝕性分類 | 耐用年限(年) | ||

| 600 g/m2+塗裝 | 550 g/m2+塗裝 | 350 g/m2+塗裝 | |

| C5 | 58.2~79.5 | 56.4~76.1 | 49.5~62.0 |

| CX | 44.6~58.2 | 44.0~56.4 | 41.7~49.5 |

| 註:本表之耐用年限係採用D=〔D鍍鋅+D塗裝〕×1.5之公式推算之。D鍍鋅是指熱浸鍍鋅之耐用年限,取自表1之參考值;而D塗裝為25年,是依據ISO 12944-1塗裝的耐久性(durability)在非常高(vh,very high)的等級時(即第一次需要維修的時間),為25年。 | |||

- 用鋅層來保護鋼鐵,除了熱浸鍍鋅法外,尚有其它種方法,其優劣點比較如表3,一般使用最廣、防蝕效果最好且經濟效益最佳者為熱浸鍍鋅法。

| 比較項目 | 特 性 原 理 | 優 點 | 缺 點 |

| 方法 | |||

| 熱浸鍍鋅 (hot dip Galvanizing) | 熔融擴散法 | 請參閱本節前段 | 1.太小件作業困難 2.大於鍍鋅槽構件作業較複雜 |

| 均勻鋅及鋅、鐵合金層 | |||

| 噴 鋅 法 (熔射鋅, thermal spray) | 原子狀鋅噴射銲法 | 1. 尺寸、大小不拘 2. 厚度可達0.01 英吋以上 | 1.隅角均一性差 2.經濟性差 3.會受天候影響 4.會受前處理清潔度、粗糙度影響 |

| 純鋅層 | |||

| 電 鍍 法 (Zinc plating) | 電流電位差析出法 | 1. 形狀大小不夠 2. 外觀良好 | 1.厚度有限 2.堅實性差 |

| 純鋅層 | |||

| 滲 鋅 法 | 鋅粉加熱機械附著法 | 1. 均勻性良好 2. 耐磨性好 | 1.大構件作業困難 2.外觀暗灰色厚度有限 |

| 純合金層 | |||

| 塗 鋅 法 (加鍍鋅, Ziga) | 噴漆法或刷塗法 | 1. 作業簡單 | 1.耐磨性差 2.隅角均一性差 |

| 92~95 %高鋅含量漆 |